电气自动化设备如何正确的进行维护

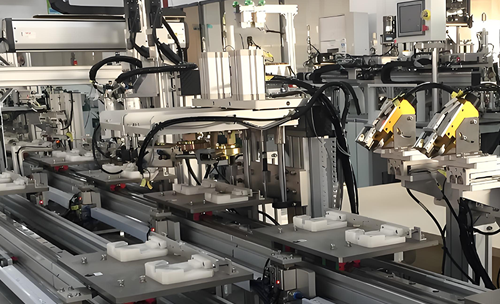

随着现在国内制造行业的迅速发展,工厂的生产设备已从传统的“老、粗、笨”发展为集“机、电、气、液”一体化的“高、精、尖”的成套电气自动化设备。电气自动化设备大大提高了企业的生产效率,减少了人为因素造成产品质量以及事故的发生,在生产过程中为了保证产品有用良好的状态,设备是非常的重要的。而设备的管理人员需要对其进行使用期间的维护,以确保设备能够持续的运行,才能够保证顺利的完成生产任务。

1、 故障安装调试

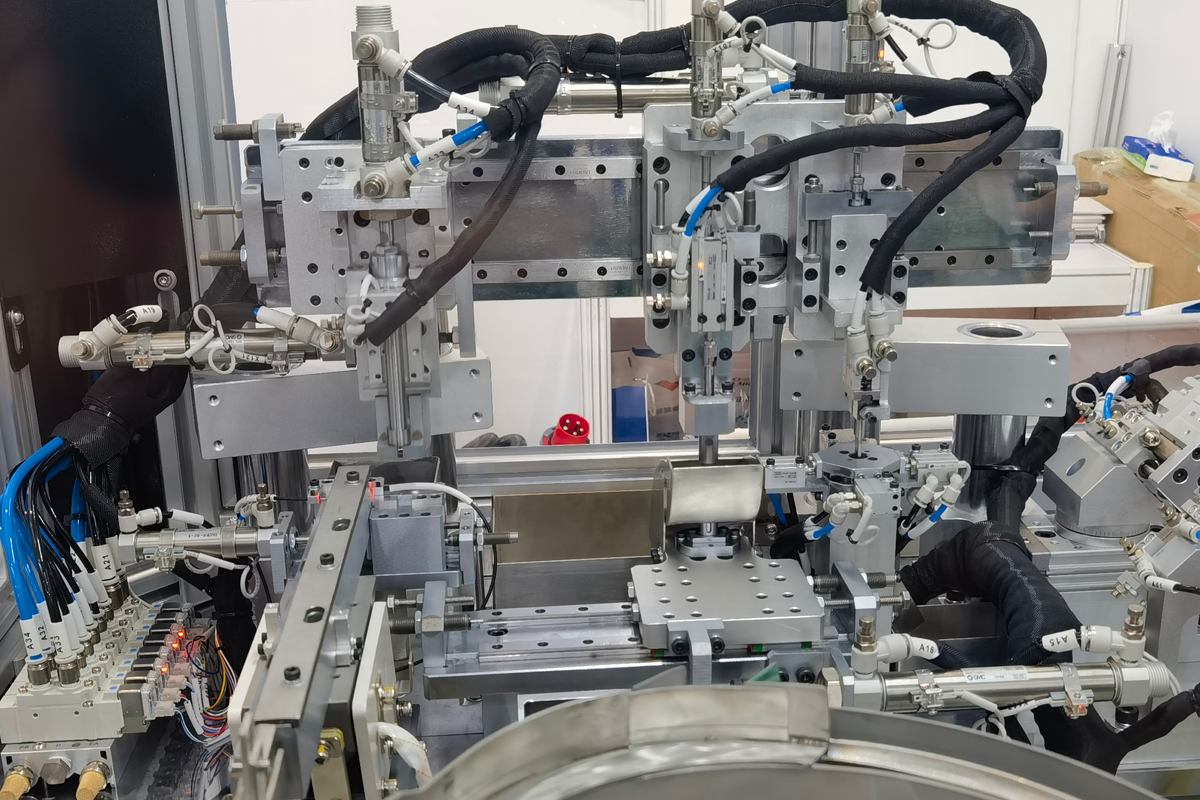

电气自动化设备在生产运行过程中或多或少都会出现各种各样的故障和现象,其发生变化的多样性是由电气自动化设备集合了电器、机械、电子、水路、网络等的集合体。复杂度较高安装调试时已经不仅是一个团体进行的合作,这个设备组织是基于生产的状况进行组织和安装调试维护的。其安装调试人员就要求有较高的素质,应具有了解生产的流程、工艺和品质要求的能力,这样能够快速和准确地找出原因。如有上位机对下位机的工艺指令控制的设备动作或电压电流等是否有误和设置值有很大关系,是否设置超过范围,是否限定行程,时间过短过长都能影响到。设备已经不光是机器,而是生产中的工具,在其安装调试中和安装调试后,不但是能够继续生产,同时也要保证它们的质量和精确度。

这种事后维护,在设备故障后,恢复设备正常状态、功能的维护活动。这种维护发生在设备故障后,由于有故障带来的停机损失、对设备的不可逆损伤等诸多弊端。

2、保养维护

工厂企业随着设备自动化技术含量的提高其越发影响到生产的各项工作,如何正确认识和处理各种类型的故障减少发生率就越来越重要了。在故障发生前,根据生产实际状态与设备维护的经验,制定定时、定周期地对设备进行点检、维护、保养,因此也称之为定时维护。从而使设备保养成为员工主动完成的任务,保养及养护做到位不仅节省了安装调试成本,还提高了设备的使用寿命,提高了生产力,使设备处于持续稳定的生产状态。这种维护方式可以减免发生故障后对企业和设备造成伤害的问题,但仍不能避免备件库投资过多、维护投入大于维护需求造成的成本浪费的问题。

总之,自动化程度越高,则操作越简单,安装调试越复杂化,对于本身产品质量标准化及一致性要求就越高,同时对电气自动化设备的稳定性要求越来越高。现在在设计设备时采用免安装调试理念,在其关键部件尽可能地使其一段时间内(运动周期内)不会坏,不要安装调试,在保证稳定性的同时,各个相应辅助设施(传感器、光控、锁紧部件等)应有合理人性化的位置及安装调试时所需要的空间。这就使得设备安装调试要求监控为主体,保养维护为主要任务,安装调试为辅助,做到定时定量定位使每个环节都能够及时发现问题并解决问题,以减少停线时间。

随着工业技术的发展,机器代替人工已经成为了必然的趋势。机器视觉技术的成熟和发展在越来越多的企业中得到应用。

上一篇

上一篇